Proces produkcyjny

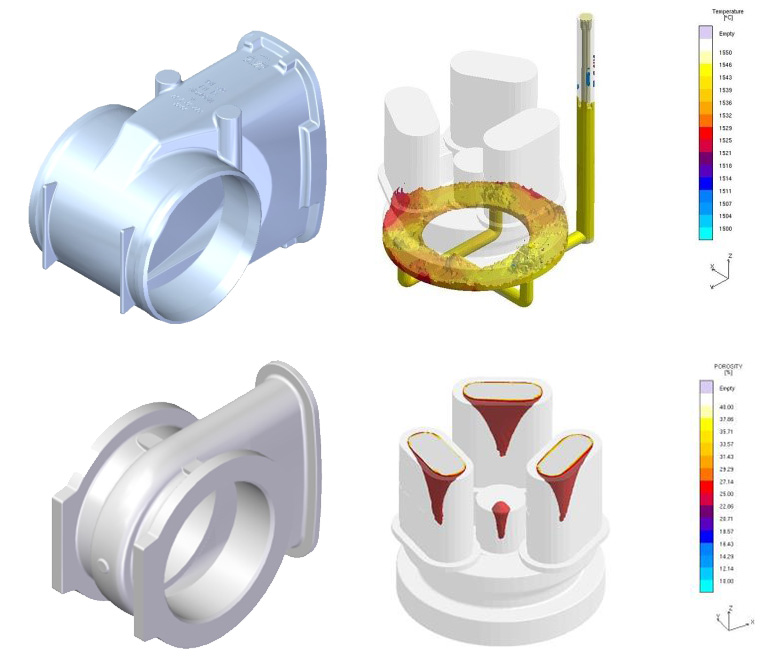

Po otrzymaniu dokumentacji technicznej przystępujemy do opracowania i optymalizacji technologii wykonania z wykorzystaniem programów Solid Edge oraz Magmasoft do symulacji zalewania i krzepnięcia odlewów.

1

Po otrzymaniu dokumentacji technicznej przystępujemy do opracowania i optymalizacji technologii wykonania z wykorzystaniem programów Solid Edge oraz Magmasoft do symulacji zalewania i krzepnięcia odlewów.

Na podstawie opracowanej technologii wykonywane jest oprzyrządowanie modelowe, najczęściej drewniane. Modele mogą być również wykonane z żywic lub styropianu, w zależności od wymaganej żywotności tego oprzyrządowania.

2

Na podstawie opracowanej technologii wykonywane jest oprzyrządowanie modelowe, najczęściej drewniane. Modele mogą być również wykonane z żywic lub styropianu, w zależności od wymaganej żywotności tego oprzyrządowania.

Model zostaje zaformowany w formach piaskowych. Do produkcji odlewów stosujemy wysokiej klasy materiały wsadowe oraz formierskie dostarczane przez sprawdzonych dostawców.

Formowanie odbywa się na stanowiskach formowania maszynowego, wyposażonego w formierki FKT-65 o wymiarach skrzyń 500x630/200+250, FKT-108 o wymiarach skrzyń 600x800/250+300 oraz Retopress 40A o wymiarach skrzyń 1000x800/320+400. Formowanie odbywa się również na stanowiskach formowania ręcznego z zastosowaniem mieszarko-nasypywarki w skrzyniach formierskich o wymiarach (dł. x szer. / wys.): 1250x1000 / 250,360, 400, 500; 1600x1200 / 500, 600, 700; 1700x1700 / 500, 700; 1800x1200 / 300, 500; 2000x2000 / 500, 800; 2400x2400 / 450.

Formowanie odbywa się na stanowiskach formowania maszynowego, wyposażonego w formierki FKT-65 o wymiarach skrzyń 500x630/200+250, FKT-108 o wymiarach skrzyń 600x800/250+300 oraz Retopress 40A o wymiarach skrzyń 1000x800/320+400. Formowanie odbywa się również na stanowiskach formowania ręcznego z zastosowaniem mieszarko-nasypywarki w skrzyniach formierskich o wymiarach (dł. x szer. / wys.): 1250x1000 / 250,360, 400, 500; 1600x1200 / 500, 600, 700; 1700x1700 / 500, 700; 1800x1200 / 300, 500; 2000x2000 / 500, 800; 2400x2400 / 450.

3

Model zostaje zaformowany w formach piaskowych. Do produkcji odlewów stosujemy wysokiej klasy materiały wsadowe oraz formierskie dostarczane przez sprawdzonych dostawców.

Formowanie odbywa się na stanowiskach formowania maszynowego, wyposażonego w formierki FKT-65 o wymiarach skrzyń 500x630/200+250, FKT-108 o wymiarach skrzyń 600x800/250+300 oraz Retopress 40A o wymiarach skrzyń 1000x800/320+400. Formowanie odbywa się również na stanowiskach formowania ręcznego z zastosowaniem mieszarko-nasypywarki w skrzyniach formierskich o wymiarach (dł. x szer. / wys.): 1250x1000 / 250,360, 400, 500; 1600x1200 / 500, 600, 700; 1700x1700 / 500, 700; 1800x1200 / 300, 500; 2000x2000 / 500, 800; 2400x2400 / 450.

Formowanie odbywa się na stanowiskach formowania maszynowego, wyposażonego w formierki FKT-65 o wymiarach skrzyń 500x630/200+250, FKT-108 o wymiarach skrzyń 600x800/250+300 oraz Retopress 40A o wymiarach skrzyń 1000x800/320+400. Formowanie odbywa się również na stanowiskach formowania ręcznego z zastosowaniem mieszarko-nasypywarki w skrzyniach formierskich o wymiarach (dł. x szer. / wys.): 1250x1000 / 250,360, 400, 500; 1600x1200 / 500, 600, 700; 1700x1700 / 500, 700; 1800x1200 / 300, 500; 2000x2000 / 500, 800; 2400x2400 / 450.

Proces zalewania form rozpoczyna spust wytopionego metalu do kadzi.

4

Proces zalewania form rozpoczyna spust wytopionego metalu do kadzi.

Następnie rozpoczyna się proces zalewania wcześniej przygotowanych form.

5

Następnie rozpoczyna się proces zalewania wcześniej przygotowanych form.

Po wystygnięciu form odlewy są wybijane na kracie wstrząsowej.

6

Po wystygnięciu form odlewy są wybijane na kracie wstrząsowej.

Po wstępnym oczyszczeniu odlewów następuje upalanie nadlewów i układu wlewowego.

7

Po wstępnym oczyszczeniu odlewów następuje upalanie nadlewów i układu wlewowego.

Po przekazaniu odlewów na Wydział Obróbki Mechanicznej następuje proces wykańczania odlewów, składający się m.in. z obróbki cieplnej, ewentualne napraw spawalniczych, szlifowania, śrutowania, czy obróbki mechanicznej.

8

Po przekazaniu odlewów na Wydział Obróbki Mechanicznej następuje proces wykańczania odlewów, składający się m.in. z obróbki cieplnej, ewentualne napraw spawalniczych, szlifowania, śrutowania, czy obróbki mechanicznej.

Gotowe odlewy przekazywane są do Magazynu Wyrobów Gotowych, gdzie są odpowiednio zabezpieczane i przygotowywane do wysyłki.

Gotowe odlewy przekazywane są do Magazynu Wyrobów Gotowych, gdzie są odpowiednio zabezpieczane i przygotowywane do wysyłki.